陶瓷金刚石砂轮磨削力强,磨削时砂轮形状保持性好,磨出工件精度高;砂轮内有较多气孔,磨削时有利于排屑散热,不易堵塞、不易烧伤工件;砂轮自锐性好,修整间隔时间长,易修整;

陶瓷金刚石砂轮加工出的断屑槽

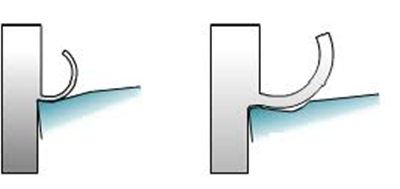

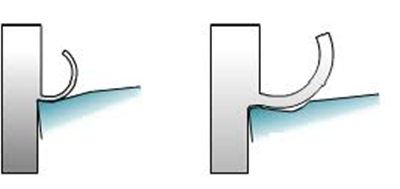

若切屑连绵不断、成带状缠绕在车刀或工件上,不仅会影响正常车削,而且会刮蹭已加工表面,甚至会发生事故。在刀面上磨出断屑槽的目的就是当切屑经过断屑槽时,使切屑产生内应力而强迫它变形而折断。在实际操作中,我们可以采用陶瓷金刚石砂轮去加工PCD刀具的断屑槽,以提高PCD刀具的切削效率,达到磨削精度和光洁度的要求,降低相应的加工成本。

在用陶瓷金刚石砂轮去加工PCD刀具的断屑槽时,为了保证磨削精度,我们将磨削分为粗磨、精磨两道工序进行。

.jpg)

.jpg) 陶瓷金刚石砂轮粗磨时,需要注意以下几点:

1、磨削的起始位置应与刀尖、主切削刃保持一段距离。

陶瓷金刚石砂轮粗磨时,需要注意以下几点:

1、磨削的起始位置应与刀尖、主切削刃保持一段距离。

通常可使起始位置与刀尖的距离等于断屑槽长度的一半值左右;与主切削刃的距离等于断屑槽宽度的一半值左右。

.jpg) 2、确保车刀的前角值

2、确保车刀的前角值

车刀应转过一个角度,使车刀的刀杆底面和砂轮侧面角成大致等于前角值的夹角,注意断屑槽上的位置。对于平行式断屑槽来说,要和主切削刃平行,磨削时,主切削刃应与砂轮侧面平行;对外斜式和内斜式断屑槽而言,要求和主切削刃成一定夹角,磨削时,主切削刃也应与砂轮侧面成相应的夹角。

3、刃磨时用力不可过大

车刀应沿刀杆方向作上下缓慢移动,刀尖应始终处在砂轮中心至主切削刃的垂线的前面,否则断屑槽前端口容易产生断裂。断屑槽不可磨到主切削刃上,更不能随意改变主切削刃尺寸形状,当断屑槽粗磨成形时,它与主切削刃之间要有近似于走刀量值的间距,保留磨负倒棱的刃口厚度。

4、反复检查磨出的断屑槽形状、位置及前角大小

当断屑槽的形状基本磨出,准备结束粗磨时,车刀的上下移动要减慢些,而且宜在砂轮处于断屑槽后端部分时,再把车刀退出。

当断屑槽粗磨完毕后,即可进行精磨。

精磨时,除了车刀的磨削位置应尽量和粗磨最后确定的位置相同外,还需特别注意砂轮修整要正确,即应将砂轮上刃磨处的部分修整成符合断屑槽要求的形状,车刀上下移动应更慢些,用力要均匀、轻微。当断屑槽的大小、位置符合要求,表面粗糙度较好时,即可结束精磨。

磨澳陶瓷金刚石砂轮严格控制磨料质量,通过对磨料性能的掌握,制作与超细粒度匹配的结合剂,调试优质配方,优化成型工艺,结合相对应的烧结温度曲线,最后与高精度机械加工合二为一。

.jpg)

.jpg)

.jpg)