铰珩工艺的主要特点在于其铰珩珩磨头和实际铰珩过程。与传统珩磨工艺相比,铰珩珩磨头已事先设定到工件所要求的最终加工尺寸。因此铰珩的切削过程只需要1~3个往复行程即告完成。珩磨头去除金属层的厚度为2~20mm。经过铰珩后可提高孔的形状和尺寸精度一级,表面粗糙度值可达到Ra0.32,尺寸精度可达到IT1。铰珩工艺最重要的特点是可以在一定程度上提高孔的位置精度。

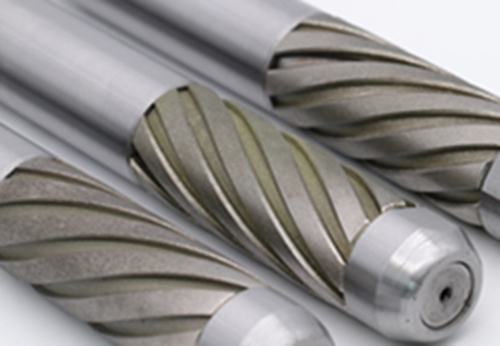

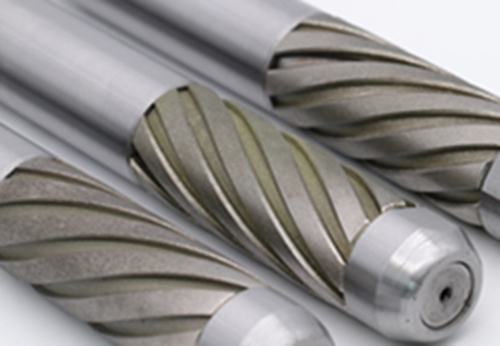

珩磨条的材料一般采用金刚石和氮化硼(CBN)材料,这两种材料的特性保证了珩磨质量和效率的提高,其特点如下:1.长寿命保证了完全自动化;2.良好的尺寸稳定性能够获得极好的几何精度;3.可采用大磨削量,珩磨可以代替精镗。

珩磨头的旋转和往复运动是珩磨的主要参数,其旋转的圆周速度为30~50m/min,但其往复速度为0.5~6m/min,比传统珩磨的速度要低很多。珩入和珩出长度对铰珩加工工艺过程中加工孔的圆柱度影响不大。

铰珩工艺是在传统珩磨基础上发展起来,铰珩工艺融入了一部分铰孔加工的特点。与传统珩磨相比,铰珩工艺中,珩磨头的往复次数一般为1-3次,根据余量确定珩磨轴数,珩磨头圆周速度为30-50m/min,珩入、珩出量对加工孔的圆柱度影响不大,并且珩磨轴布置方式可以为立式和卧式,珩磨液可以用油剂或水剂(高渗透性),对过滤装置的过滤精度要求高。

连杆生产采用铰珩工艺后,连杆大头孔、小头孔的尺寸和形状精度得到极大提高。同时提高了两个孔的相对位置精度。铰珩工艺可完全保证产品要求,其Cm值均大于1.33,其稳定控制能力亦可以保证。采用铰珩工艺以来,连杆平行度和交叉度的校正率从90%降到现在的1~5%,切实解决了连杆平行度超差的难题。

铰珩工艺在连杆生产中的实际应用和效果:

1.应用传统珩磨工艺的生产情况

实际生产中应用传统珩磨最主要的问题是加工后工件的圆柱度严重超差,工件孔的形状呈马鞍型,这是无法解决的问题:由于传统珩磨采用的是仿形加工,即在加工过程中是以加工孔自定位的,所以传统珩磨无法解决孔的位置精度问题,甚至还会起到破坏作用。采用铰珩工艺后,上述两个问题得到了很好的解决。

2.应用铰珩工艺后的生产情况

连杆生产采用铰珩工艺后,连杆大头孔、小头孔的尺寸和形状精度得到极大提高。同时提高了两个孔的相对位置精度。

铰珩工艺可完全保证产品要求,其Cm值均大于133,其稳定控制能力亦可以保证。

采用铰珩工艺以来,连杆平行度和交叉度的校正率从90%降到现在的1~5%,切实解决了连杆平行度超差的难题。