外圆磨削形式

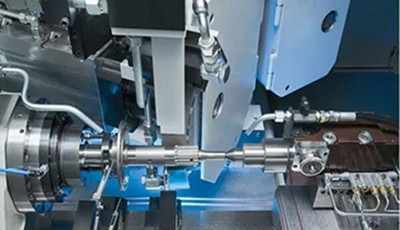

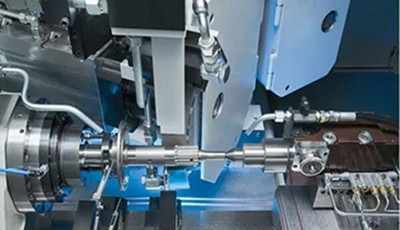

1. 中心型外圆磨削

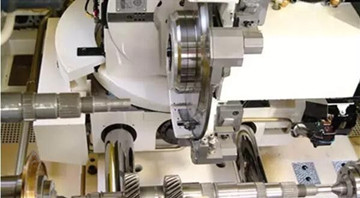

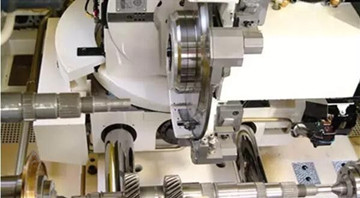

2. 无心外圆磨削

3. 端面外圆磨削

外圆及台阶面的磨削方法

1、外圆磨削法

(1)纵向磨削法

纵向磨削法是最常用的磨削方法。磨削时,工作台纵向往复进给,砂轮周期性进给。工件的磨削余量在多次往复行程中磨削。

纵磨法特点:

1)磨粒的工作条件在砂轮的整个宽度上是不同的。砂轮左端面(或右端面)的锋利端承担主切削作用,工件部分的磨削余量被砂轮尖角处的磨粒去除。砂轮宽度上的大部分磨粒负责降低工件的表面粗糙度。纵向磨削法磨削力小,散热条件好,可获得较高的加工精度和较小的表面粗糙度值。

2)劳动生产率低。

3)磨削力小,适用于细长、精密或薄壁工件的磨削。

(2)切入磨削法

切入磨削法也称为横向磨削法。被磨削工件外圆的长度应小于砂轮的宽度。磨削时,应将砂轮连续或间断地横向进给,直至全部磨掉为止。砂轮磨削过程中没有纵向进给运动。较高的切削速度可用于粗磨;较低的切削速度进行精细研磨,以防止工件烧伤和变形。

切入式磨削法(简称切削法)的特点:

1)磨粒在砂轮整个宽度上的工作状态相同,充分发挥所有磨粒的磨削作用。同时,由于采用连续横向进料,缩短了研磨的基本时间,生产效率高。

2)径向磨削力大,工件容易弯曲变形,一般不适合磨削精细工件。

3)磨削时产生大量磨削热,工件容易烧毁变形。

4)砂轮表面的形状(切痕)会复制到工件表面,影响工件表面粗糙度。为消除上述缺陷,可在切割方法结束时进行轻微的纵向移动。5)切削方式受砂轮宽度限制,仅适用于磨削长度外表面。

(3)段磨削法

分段磨削法又称综合磨削法。它是切削法和纵向法的综合应用,即先用切削法对工件进行粗磨,留0.03-0.04毫米的余量,最后用纵向法精修到尺寸。磨削法利用了切削法生产效率高和纵向加工精度高的优点。对于分段磨削,相邻部分之间应有 5-10 毫米的重叠。这种磨削方法适用于磨削平衡性和刚性较好的工件,工件的长度也合适。考虑到磨削效率,应选用较宽的砂轮,以减少段数。

(4) 深磨法

这是一种更磨削的方法,它使用较大的后进给量在一次纵向进给中磨削工件的所有磨削余量。由于磨削的基本时间缩短,劳动生产率高。

深磨的特点:

1)适合磨削刚性工件

2)磨床应具有较大的功率和刚度。

3)较小的单向纵向进给用于磨削。砂轮纵向进给方向应面向主轴箱,锁紧尾座套,防止工件脱落。砂轮的硬度应适中,具有良好的磨削性能。

2、踏步面磨削法

工件的台阶面可在磨削外圆后用砂轮在工作面上用手磨削。磨削时,应将砂轮轻轻横向拉出,并手持工作台。砂轮与工件端面接触后,作间歇进给,并注意倒足量的切削液,以免烧伤工件。一般可将砂轮端面改成凹形,以减少砂轮与工件的接触面积,提高磨削质量。

磨削台阶面时,砂轮承受较大的侧压。因此,操作时应小心移动工作台。当工件端面与砂轮接触时,用手轻敲纵向进给手轮,是小而均匀的进给。