在现代工业加工领域,辊轴作为核心部件,其表面精度直接影响设备性能。本文将深度拆解研磨带在不同辊轴加工中的应用逻辑,帮助您精准匹配工艺需求。

.jpg) 一、按研磨带材质分类:两类核心磨料的技术特性

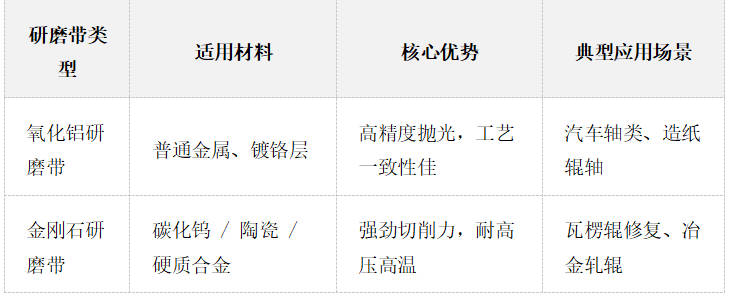

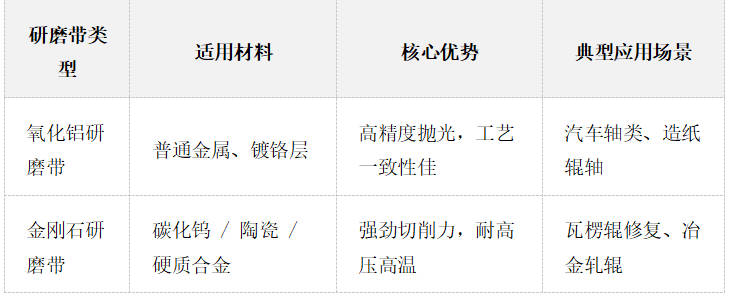

一、按研磨带材质分类:两类核心磨料的技术特性

1. 氧化铝研磨带:金属加工的 "精密抛光师"

技术亮点

✅ 采用静电植砂技术,磨料分布均匀到微米级

✅ 干湿两用设计,切削力强且耐水性优异

典型应用场景

▶ 汽车发动机核心部件:曲轴、凸轮轴、平衡轴等金属辊轴

▶ 工艺优势:快速去除表面划痕,实现微米级精度抛光,工艺一致性适配高精度需求

2. 金刚石研磨带:超硬材料的 "克星"

性能优势

✅ 高强度耐热胶粘剂,可承受高压高温工况

✅ 磨料排列优化,切削效率比传统树脂带提升 50% 以上

✅ 支持干磨或油/水湿磨

专业应用领域

▶ 超硬材料辊轴:碳化钨辊、陶瓷辊、硬质合金辊(硬度>HV800)

▶ 特殊场景:瓦楞辊修复、冶金轧辊高温环境加工

.jpg) 二、按辊轴类型及应用场景:差异化解决方案

二、按辊轴类型及应用场景:差异化解决方案

1. 汽车发动机精密部件(曲轴 / 凸轮轴)

核心需求

表面粗糙度与几何精度直接影响润滑性能及部件寿命

解决方案

➤ 聚酯薄膜基氧化铝研磨带,依托静电植砂技术实现高精度抛光

➤ 替代传统砂轮磨削后的二次抛光,效率提升明显

2. 大型工业辊轴加工

造纸辊轴

砂带打磨优势:切削力大、效率高,软硬接触轮可调,精准去除机加工瑕疵

镀铬辊

专用方案:选用氧化铝基精密抛光带,针对高光洁度表面设计

3. 超硬材料辊轴(碳化钨 / 陶瓷)

加工挑战

材料硬度高,传统磨具损耗快,加工效率低

技术创新

采用金刚石研磨带,在高压、高温工况下仍保持优异切削性能

.jpg) 三、技术对比与选型参考表:多维度适配指南

三、技术对比与选型参考表:多维度适配指南

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)