旋转类刀具作为机械加工领域的关键工具,其磨削质量直接影响加工效率、刀具寿命和工件精度。本文基于磨澳多年工程实践,系统分析钻头、铣刀、丝锥等旋转类刀具的磨削加工技术难点,提出针对性的砂轮选型方案和工艺优化策略。

.jpg) 旋转类刀具的结构特点与磨削要求

旋转类刀具的结构特点与磨削要求

旋转类刀具主要包括钻头、铣刀、丝锥、铰刀等,其共同特征是具有螺旋形或直线形的排屑槽以及特定的切削刃几何形状。这些结构特征决定了其磨削加工的特殊性:

几何精度要求严格:以φ10mm硬质合金钻头为例,主切削刃对称度需控制在±0.02mm以内,螺旋角公差±1°,后角公差±0.5°。实际测量表明,当对称度偏差超过0.03mm时,钻孔直径偏差可达0.05mm以上。

刃口质量要求高:精密刀具的刃口钝圆半径要求控制在5-10μm范围内。实验室测试数据显示,当钝圆半径从10μm增大到20μm时,铣刀寿命下降约35%。

材料特性差异大:从高速钢(HSS)到硬质合金(WC-Co),再到新型的金属陶瓷和PCBN材料,其磨削特性差异显著。以磨削力为例,硬质合金的磨削力通常是高速钢的1.5-2倍。

在旋转类刀具磨削过程中,存在几个关键物理现象需要特别关注:

1. 磨削温度场分布:红外热像仪测量显示,硬质合金钻头磨削时,刃口局部温度可达800-1000℃,极易导致材料相变和微裂纹。实验表明,当采用油基冷却液时,磨削温度可比水基冷却液降低30-40%。

2. 磨削力特性:三向测力仪测量数据显示,螺旋槽磨削时,法向磨削力Fₙ与切向磨削力Fₜ的比值通常在2.5-3.5之间。过大的磨削力会导致砂轮过早磨损和刀具几何变形。

3. 表面完整性变化:扫描电镜(SEM)观察发现,不当的磨削工艺会在刀具表面产生约5-10μm深的变质层,显著降低刀具疲劳寿命。

.jpg)

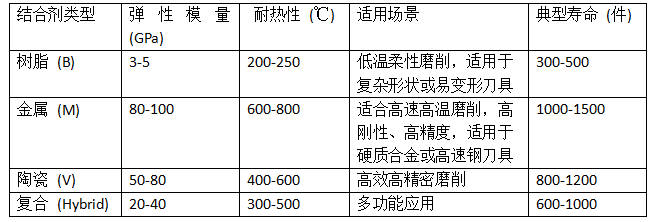

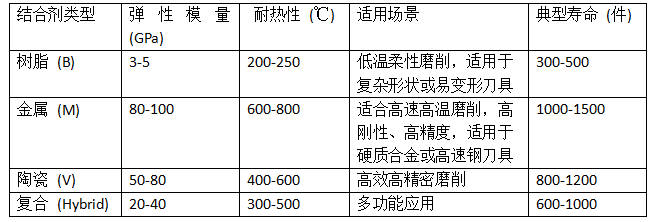

结合剂类型直接影响砂轮的磨削性能和使用寿命。通过系列实验对比,获得以下数据:

砂轮的结构参数需要根据具体加工要求进行优化设计:

1. 气孔率控制:

砂轮的结构参数需要根据具体加工要求进行优化设计:

1. 气孔率控制:对于高效磨削,气孔率建议15-25%;精密磨削时,气孔率应控制在5-10%。实验数据显示,适当的气孔率可使磨削温度降低15-20%。

2. 浓度选择:金刚石/CBN砂轮的浓度对磨削效率影响显著。硬质合金钻头粗磨时,75%浓度可获得最佳磨削比;精磨时,50%浓度更有利于获得良好表面质量。

3. 形状精度保持:采用激光修整技术可使砂轮形状精度保持在0.003mm以内,远高于传统金刚石修整器的0.01mm精度。

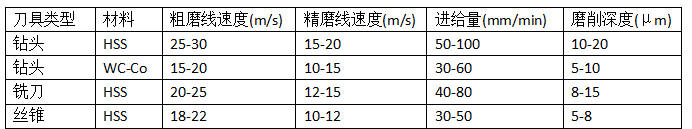

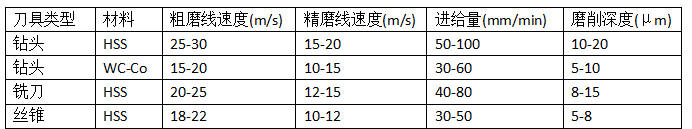

.jpg) 磨削用量选择:

磨削用量选择:

.jpg) 冷却液的选择和应用对磨削质量有重要影响:

1. 类型选择:

冷却液的选择和应用对磨削质量有重要影响:

1. 类型选择:

- 硬质合金:推荐油基冷却液(运动粘度8-12mm²/s)

- 高速钢:可采用半合成冷却液(浓度8-10%)

2. 参数控制:

- 压力:粗磨1.5-2MPa,精磨0.5-1MPa

- 流量:每毫米砂轮宽度≥2L/min

- 温度:控制在20-25℃为佳

3. 喷射方式:

- 采用双喷嘴设计(主喷嘴+辅助喷嘴)

- 喷射角度30-45°为最佳

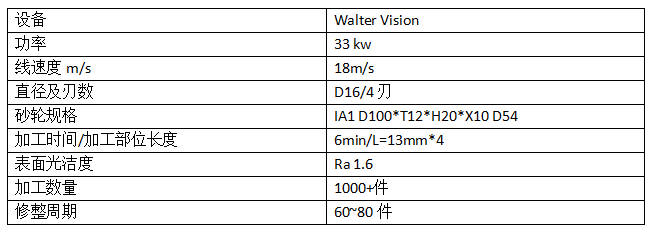

磨削案例:

.jpg) 磨澳砂轮优点:

磨澳砂轮优点:

.jpg)

河南磨澳拥有丰富的加工磨削经验,自主的配方体系,在砂轮生产的每一个环节都追求精益求精,力求能为客户提供最合适的砂轮。

磨澳的砂轮体系,涵盖旋转类刀具磨削加工流程的每一个节点。

可以提供树脂、陶瓷、金属、混合全类型结合剂;

能够灵活精准的控制砂轮的气孔率与浓度配比,以满足不同客户的客制化需求;

砂轮综合性能位于行业前列,高品质、稳定性好,适用于多种类型或规模的刀具生产企业。

旋转类刀具磨削是一个系统工程,需要综合考虑刀具材料、砂轮特性、工艺参数和冷却条件等多个因素。实验数据表明,合理的砂轮选型可使刀具寿命提升50-200%,加工效率提高30-50%。 建议企业建立完善的磨削工艺数据库,记录不同材料、不同刀具的优化参数,形成标准化作业规范。未来应重点关注智能化磨削技术和新型砂轮材料的研发应用,以进一步提升加工质量和效率。 对于高附加值刀具产品,建议投资精密磨削设备和检测仪器,这是保证产品质量的关键基础。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)