等离子喷涂技术具有喷涂材料范围广、工艺简单等优点,常用在航空航天,交通运输,医疗器械等行业,等离子喷涂层的硬度比较高和加工余量比较小,选用磨削加工的方法比较合适。

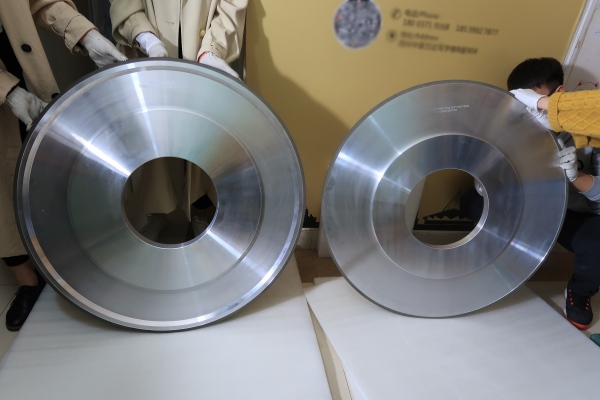

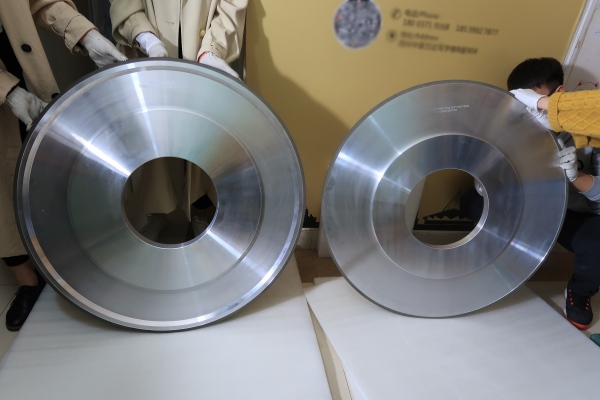

一、磨削方式外圆和内孔磨削:主要以砂轮圆周表面为磨削工作面,与零件加工面相切,磨削外圆和内孔的喷涂表面。

二、砂轮选择、磨削用量选择

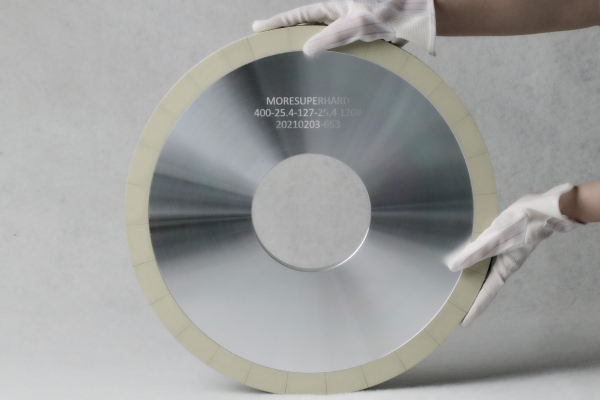

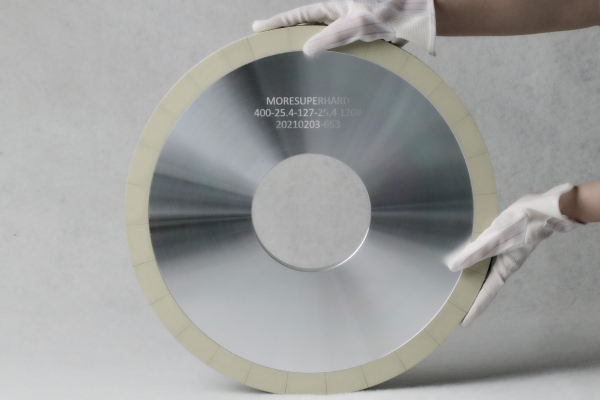

(1)砂轮的选择

CBN砂轮具有很高的显微硬度(HV800-9500)和耐热度(1500-1600摄氏度),它在磨削时,涂层可获得很高的光洁度。

金刚石砂轮也具有很高的显微硬度(HV8600-10000)和耐热度(700-800摄氏度),它在线速度达60米/秒时,可以获得很好的磨削效率。砂轮的硬度将直接取决于零件涂层的硬度,当磨削较软的涂层材料时,就选用较硬的砂轮;磨削较硬的涂层材料时,就选用较软的砂轮。在磨削涂层表面时,一般选用中软级,在K-L之间。

结合剂一般选择树脂结合剂或陶瓷结合剂。

(2)磨削用量的选择

磨削涂层时砂轮和零件的圆周速度能直接影响到磨削加工时的效率。在磨削外圆涂层表面时的砂轮线速度一般在30-40米/秒之间;磨削内孔涂层表面时的砂轮线速度一般在18-28米/秒之间;工件的线速度是根据其直径的大小而定,一般选择在25-40转/分之间。在磨削外圆涂层时,粗磨的进给量在0.01-0.02毫米之间;精磨的进给量在0.003-0.005毫米之间。在磨削内孔涂层时,磨削进给量在0.002-0.005毫米之间。在进行涂层磨削加工时出现的火花很微弱,有时几乎看不到火花,这就表明涂层的磨削加工比一般正常材料的磨削加工要困难些。因此,在涂层磨削加工时要经常保持砂轮表面是在锋利的条件下工作。