如何磨削出高精度金刚石刀具?

金刚石刀具在精密加工领域应用广泛

单晶金刚石刀具加工精度高、使用寿命长,在超精密切削加工中应用广泛。近年来,采用金刚石刀具加工的产品(如隐形眼镜片、菲涅尔透镜、复印机的感光磁鼓等)越来越多地进入普通家庭和工作场所。金刚石刀具的广泛应用对刀具刃磨技术提出了更高的要求。

如何选择金刚石刀具的磨削面?

如何选择金刚石刀具的磨削面?

单晶金刚石晶体具有硬度高、各向异性的特点,不同晶面之间存在较大的物理特性和力学性能差异。选择不同晶面作为刀具的刃磨面可获得不同性能的金刚石刀具。应根据刀具的使用要求来确定刀具刃磨面,选用(100)晶面作为刀具的前、后刀面能够获得强度较高的金刚石刀具;选用(110)晶面作为刀具的前、后刀面能够获得抗机械磨损性能较高的刀具;选用(110)晶面作为刀具的前刀面,(100)晶面作为后刀面,或者前、后刀面都采用(100)晶面能够获得抗化学磨损性能较高的刀具。

圆弧刃金刚石刀具

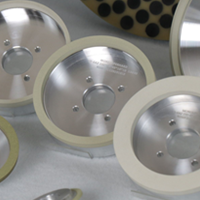

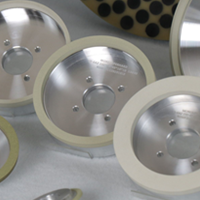

在精密、超精密切削加工中,目前使用最广泛的是圆弧刃金刚石刀具。圆弧刃金刚石刀具制造的主要目标是获得刃口锋利、刀面光滑、刀刃轮廓精度高的金刚石刀头。合理选择刃磨参数对于控制刀具的刀尖圆弧轮廓度、刃口锋利度以及刀具表面粗糙度具有重要意义。

影响金刚刀具磨削精度的因素

(1)磨料粒度

磨料粒度指金刚石微粉(刃磨膏的主要成分)粒度或金刚石砂轮粒度。磨料粒度对刀具刃磨质量的影响符合磨削理论,即磨料粒度越细,磨削力越小,产生的磨削热越少,越不容易产生崩刃,磨削率也越低,同时能获得更锋利的切削刃。通过分析正交试验结果发现,砂轮粒度直接影响刃口半径,即砂轮粒度越小,刃口半径也越小,刀具越锋利。正交试验法分析了不同因素(磨盘转速、车刀摆速、车刀进给量、磨料粒度等)对刀尖圆弧轮廓精度的影响。结果表明,金刚石磨料粒度对刀尖圆弧轮廓度的影响最大。

(2)磨线速率

(2)磨线速率

刃磨线速率对金刚石刀具刃磨效率和刃磨质量具有重要影响。较大的刃磨线速率能带来较高的刃磨效率,但也加大了金刚石磨粒对刃口的撞击程度。同时因主轴转速增加,主轴的回转精度降低,必然加大研磨盘的端面跳动,进而降低金刚石刀具与刃磨盘之间的接触精度,使切削刃钝圆半径增大。刃磨实验研究表明,随着刃磨线速率的不断增大,切削刃钝圆半径也在增大;通过合理控制刀具刃磨过程中的线速率和刃磨压力等,可以获得了刃口质量较高的金刚石刀具。

(3)刃磨压力

刃磨压力越大,金刚石微粒与金刚石刀具之间的相互作用力越大,刃磨效率越高。压力过大会产生崩刃现象,降低金刚石刀具的表面质量会加剧研磨盘的磨损;压力过小会引起刀具与研磨盘表面接触不充分,影响刀具与研磨盘表面的接触精度,导致刃磨质量降低。随着刃磨压力的逐渐增大,切削刃钝圆半径先减小后增大,压力最佳值10N;当刃磨压力超过15N时,刀具表面质量显著下降。通过实验研究了刃磨线速率、刃磨压力、研磨盘和研磨粉等对刃磨质量和刃磨效率的影响情况,认为增加刃磨正压力P,刃磨效率提高,此外,随着刃磨压力加大,刃磨温度升高,可以提高金刚石的刃磨效率。

(4)刃磨机床振动

影响单晶金刚石刀具刃磨质量和刃磨效率的因素较多,如刃磨机床振动、研磨盘表面质量、主轴动平衡精度、刃磨轨迹等。其中,刃磨机床振动是影响金刚石刀具刃磨质量的主要因素之一。 在金刚石刀具的机械刃磨过程中,刃磨机床本身及其刀具装夹系统的振动干扰会降低金刚石刀具与研磨盘间的接触精度,影响金刚石刀具的刃磨精度与表面质量。尤其在精密刃磨时,振动干扰会直接影响刀具锋利度和刀具表面粗糙度。通过检测刃磨机床隔振前和隔振后的金刚石刀具刃磨质量发现,降低机床固有频率和振动幅值,提高金刚石刀具和刃磨盘之间的接触精度,可明显改善金刚石刀具的质量。刃磨机床和刀架结构的振动干扰也会影响刀具的锋锐度和表面粗糙度,通过改进刀架结构使刀具刃磨质量得到显著提高。

合理选择刀具的刃磨面、刃磨方向、刃磨参数以及降低刃磨机床振动等能有效提高单晶金刚石刀具的机械刃磨质量和刃磨效率。

合理选择刀具的刃磨面、刃磨方向、刃磨参数以及降低刃磨机床振动等能有效提高单晶金刚石刀具的机械刃磨质量和刃磨效率。