为什么刀具加工要使用磨削液?

磨削液是在磨削加工过程中,砂轮和材料之间既发生切削又发生刻划和划擦,产生大量的磨削热,磨削区温度可达400~1000℃左右,在这样的高温下,材料会发生变形和烧伤,砂轮也会严重磨损,磨削质量下降。在通常情况下磨削加工都会使用磨削液,将大量的磨削热带走,降低磨削区的温度。有效地使用磨削液可提高切削速度30%,降低温度到100~150℃,减少切削力l0%~30%,延长砂轮使用寿命4~5

倍。

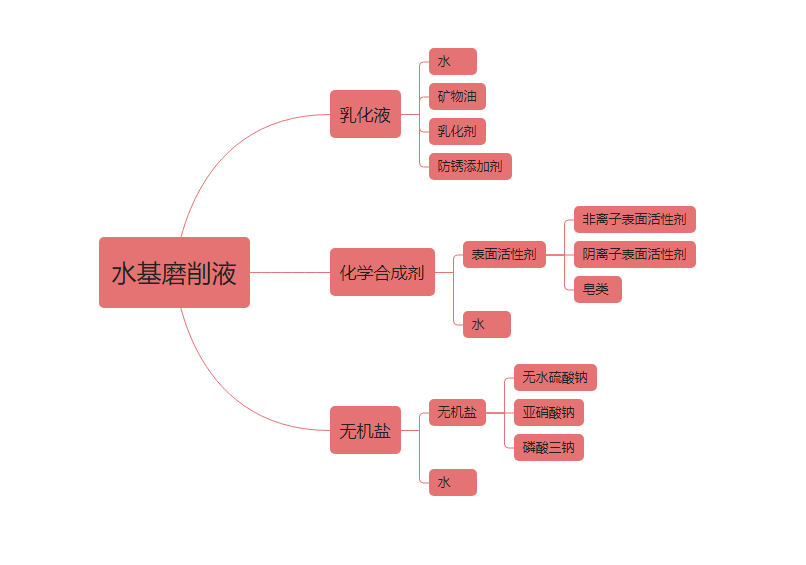

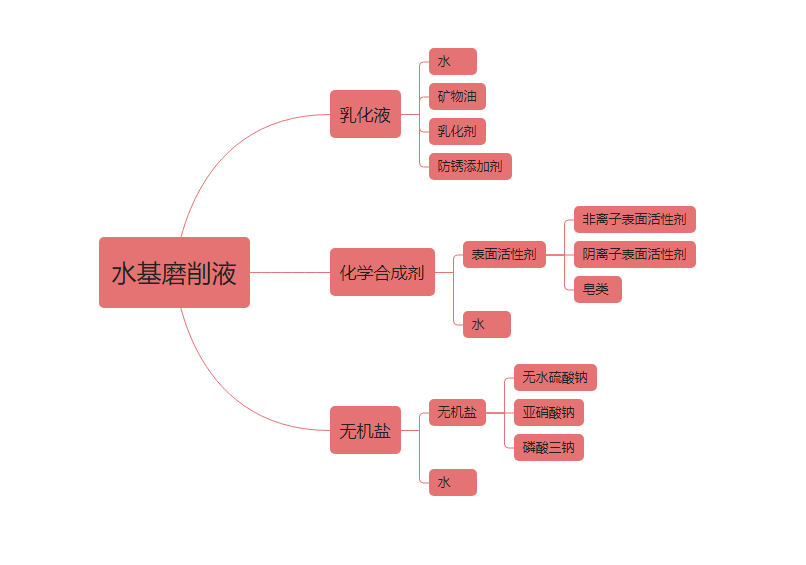

PCD刀具常用水基磨削液

PCD刀具磨削时大都选择水基磨削液:PCD材料硬度高且耐热性差,水基磨削液冷却效果优于油基,可以提高加工效率和刃口质量。 另外pcd磨削过程中冷却要充分,不能断流,避免因磨削液量小或断续供给造成金刚石(砂轮、刀具)的大量消耗(氧化、石墨化)和刀具的刃口破损。采用水溶冷却液可提高PCD的磨削效率和磨削精度。

CBN刀具磨削液的选择存在分歧

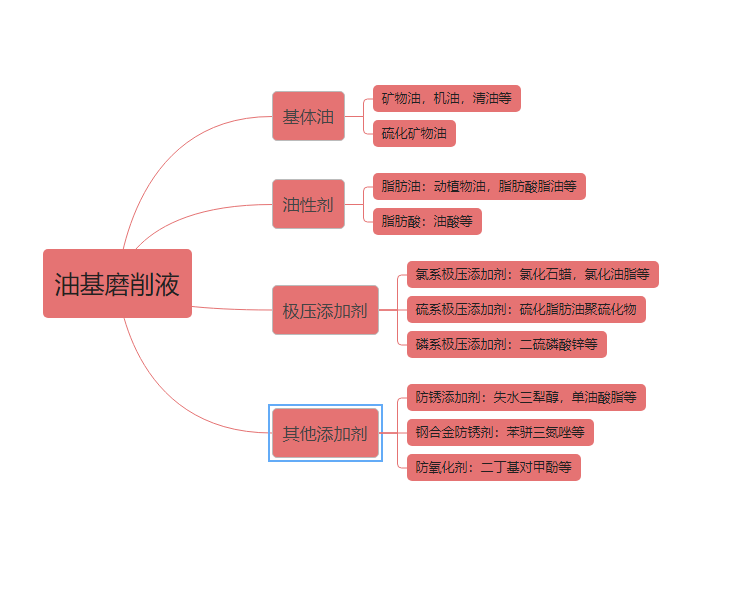

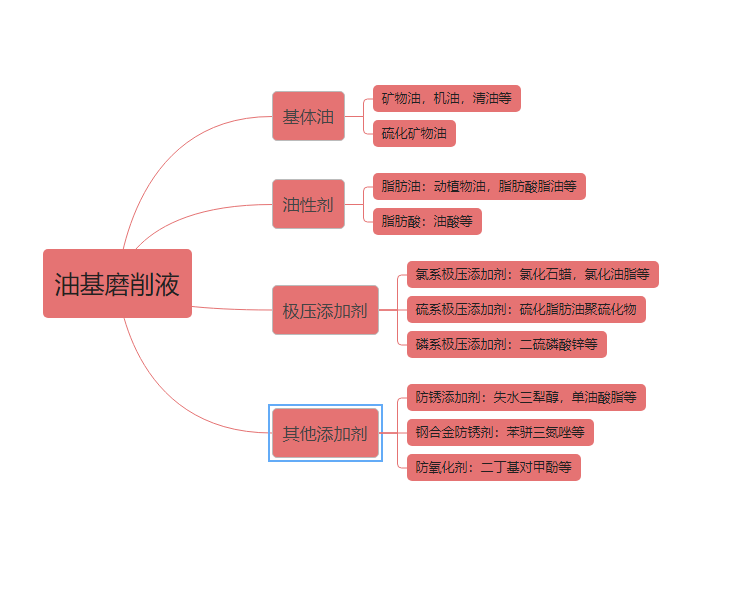

cbn刀具磨削理论上应选择油基磨削液。但实际上大家根据设备,磨削工况等使用水基油基的都有。国内目前磨cbn刀具用的也大都是水基或合成液,不用油基,一是因为油基有气味不好处理,综合成本高。二是国内对刀片的品质要求不高,水基磨削出来的就够了,油基磨削出来的刀具光洁度高,会更亮。但冷却不到位,易打火,兼顾可选合成液,但是国外知名磨床还是油冷居多。

CBN刀具磨削过程中应注意的问题

用CBN砂轮湿磨时须注意,因CBN在高温下会同水蒸气及空气中的氧气起反应,生成氨和硼酸(BN+3H2O→H3BO3+NH3),发生水解作用,因此在使用中常用水溶性油或带有极压添加剂的水溶液以减弱水解作用。用不同磨削液湿磨时,CBN砂轮的相对寿命不同,以纯油冷却的砂轮寿命最长,水溶性油冷却的砂轮寿命次之,水加防锈添加剂冷却的砂轮寿命最低。这也验证了为什么磨轴类零件时,多使用油基磨削液。

拓展:CBN刀具是干切好还是湿切好?

答案是都可以,但多干式切削。

一CBN刀具材质有一定的脆性,尤其整体聚晶CBN刀具,在加工过程中添加切削液易崩刃;

二CBN刀具高温硬性强,在高温(1300℃)的状态下仍可正常切削加工,不仅不需要排屑槽,而且可保证稳定的刀具寿命,提高耐用度。

三干切符合绿色环保的制造业发展方向。多在连续或超连续切削时选用湿切。但要选好切削液的种类,多用油性切削液或者风冷。

但是在连续或超连续切削时应选用湿切。选好切削液的种类也非常重要,多用油性切削液或者风冷。