金刚石砂轮一般的是由金刚石磨料层、过渡层与基体组成。

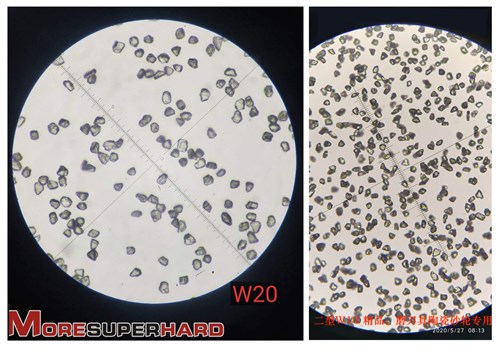

金刚石磨料品质的好坏直接影响着砂轮的品质,我们生产的陶瓷金刚石砂轮大多数是用于研磨和抛光,所以我们用的微粉级别的料是比较多的,金刚石微粉粒度的控制特别重要,金刚石微粉颗粒的长宽比一般不应大于1.5倍,也不应有超宽颗粒,只要有超尺寸的粗颗粒就会造成工件划伤,使前道工序的工作前功尽弃,如下图所示的超标颗粒:

.jpg)

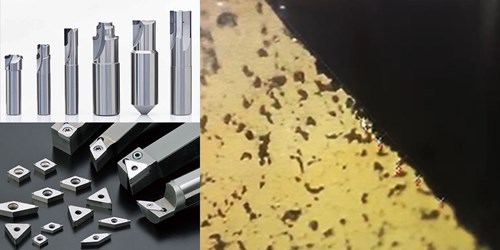

如果用这种原料做成砂轮,磨出的PCD刀具刃口质量不稳定,易产生崩口。因此微粉质量检查是保证砂轮质量的重要环节。以保证我们的砂轮从开始使用直至最后的1mm,加工出来的PCD刀具的刃口质量、刀具的使用寿命和切削效率都能保持一个良好的稳定性。

但有些料的缺陷是肉眼观察不出来的,微粉的颗粒尺寸测量,有多种仪器可以使用。 好的微粉在显微镜下观察,透明度好,芯部透明周围是黑边轮廓,强度比较高;整个都是黑的微粉内部杂质多,包裹体多,强度比较低。要达到比较好的磨削效果,就要求料圆润、集中度好,料要有厚度。

我们生产的陶瓷金刚石砂轮大多数是用于精密PCD刀具的研磨和抛光,一般PCD刀具的刃口质量要求50倍放大无崩口,要求高的要200倍放大无崩口,甚至是5个μm的刃口精度。

我们通常会根据客户的使用要求进行试验,经过我们的试验发现如果料中混入一些偏薄的料,压制砂轮的时候会造成砂轮密度不均匀,从而会产生对角线型的裂纹,而且这样的裂纹是隐形的,表面观察不出来,但是把压制好的料环掰开就会发现会沿着裂纹断开。客户在使用这种砂轮加工工件的过程中,裂纹处就会很容易断裂,出现事故。如果料的强度比较低、粒度不均匀、或薄片较多,烧结后,料环会膨胀的厉害,从而造成砂轮的硬度不够且尺寸会超标,使得砂轮的寿命下降,加工的PCD刀具数量也会急剧的减少。等等这些一系列的试验。我们的目标就是帮助我们的客户成为终端用户更信赖的供应商。

我们意识到必须从料的源头抓起,原料控制不好,就算再怎么努力也只是事倍功半。我们这一系列的试验,以及与业内专家的探讨,发现我们需要的原料最好是定制,供应商的选择就是我们最大的问题了,我们需要稳定可靠的供应商。我们在抖音上和公众号上都发布了求购原料的消息,国内也有很多供应商给我们发了样品和检测报告,在这里要衷心的谢谢他们对我们工作的支持。我们历尽千辛万苦终于与适合我们的供应商达成了协议。虽然价格超过了我们的预期,但是我们还是很愉快的接受了,因为我们的产品品质的提高,让我们觉得成本的问题微不足道。

现在我们仍然坚持每批订单先做实验,实验成功才正式生产订单;出厂前必须检测,检测合格才出厂。也要努力的做好一个可靠的、稳定的供应商。