金刚石滚轮安装说明

1、检查辊标与加工产品型号是否一致;测量滚轮、垫圈和压紧螺母的厚度,比较滚轮安装轴的长度,使滚轮安装位置合适

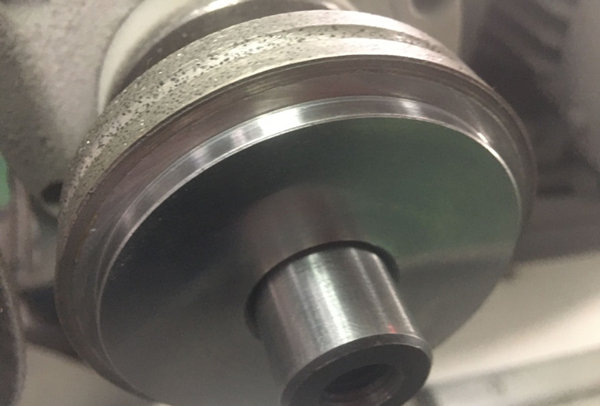

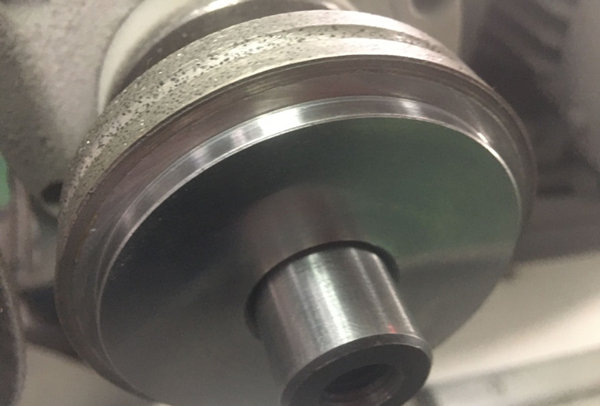

2. 目视检查滚轮的外观是否有任何损坏,特别是内孔、滚子端面和外基准面不得有毛刺、变形或突起。如有毛刺或突起,可用镜面砂纸去除毛刺,用油石磨平突起,或请专业钳工手工打磨端面。注意不要损坏滚轮两端的平行度;(滚轮0.002)

3、彻底清洁滚轮,清除滚轮内孔、端面和外圆上的油脂和灰尘,用高压气枪吹干或用无尘布擦拭,确保内孔和外圆滚轮端面不得有任何附着在表面上的杂质

4、清洁检查滚轮安装轴,擦拭干净主轴端面和外圆,不得有杂质附着。毛刺和锈斑可以用镜相砂纸打磨。用千分表检查主轴端面和外圆的跳动情况。高精度滚子 安装主轴端面和径向跳动应在0.001以内

5. 清洁安装垫圈和压紧螺母,表面无杂质附着

*注意:滚子端面与压紧螺母之间必须有垫圈。垫圈采用平面磨削精密加工而成。垫圈两端平行度为3um;压紧螺母端面与螺纹孔中心线的垂直度不大于5um。有毛刺或凸起。

安装

1. 试装滚轮,感受滚轮与主轴的间隙

• 在主轴与滚轮的端面及内孔处涂抹少量润滑脂或磨头油,以方便安装,防止生锈;

• 将滚筒缓慢推入主轴并注意垂直。用橡皮或木锤轻轻敲打滚轮的侧面,纠正方向将滚轮推入如果安装因侧偏而难以推入。严禁用金属工具敲击滚轮的任何部分,可能会损坏或变形表面。

• 试装时,将滚轮浸入70°C左右的沸水中约10秒,以扩大滚轮内孔,然后迅速擦拭干净,涂上油,如果滚轮之间有间隙,则推入主轴发现主轴小,难以推入。

• 用手适当转动滚轮(主轴不动),感受滚轮是否安装到位,是否有杂质夹入滚轮安装在轴上后。

• 安装垫圈并锁紧螺母 确认无误后。

* 注意:在整个安装过程中,确保滚轮和主轴没有杂质,导致安装精度不足。

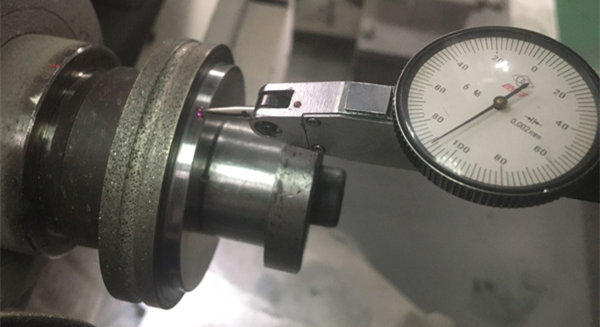

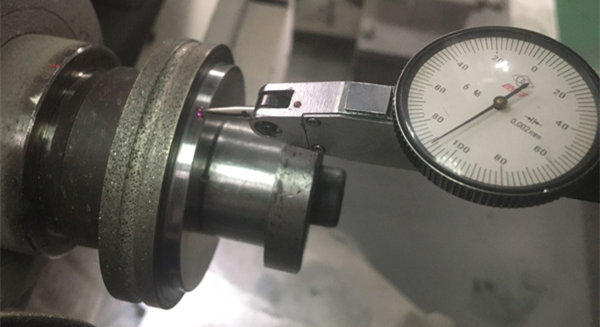

2、安装跳动检查

滚子安装好后,用百分表检查滚子基部的端面和径向跳动(不能用百分表直接检查金刚石层的跳动),端面和径向跳动不得超过 0.002 毫米。如果多次安装失败,应及时查找原因或与供应商联系。

3、滚轮拆卸及保护

• 清洁外表面,松开压紧螺母,拆下垫圈,擦拭滚轮外侧的主轴部分。拆卸滚筒前,滚筒内孔不应附着沙粒或杂质。

• 拆卸滚轮时,也禁止使用金属器具撞击滚轮的任何表面。压紧的滚轮可用沸水浇在滚轮表面,使滚轮受热膨胀,在主轴未受热膨胀时退出滚轮。如果遇到不敲就无法去除的情况,应选择软质材料敲击,如橡胶棒、铜棒等

• 必须彻底清洁擦净。易生锈的材料应涂上防锈油,装在相应的箱子里,取下滚筒后交给负责部门或人员保管。

金刚石轧辊标准精度

| 金刚石轧辊标准精度 |

| 长度测量: |

± 0,002 毫米 |

| 步长测量: |

± 0,002 毫米 |

| 半径(对于半径 < 20 mm): |

± 0,002 毫米 |

| 角度(取决于边长): |

± 1' |

| 均匀度: |

± 0,002 毫米 |

| 线型: |

0,0015 毫米 |

| 与区域 A 相关的同心跳动: |

0,002 毫米 |

| 圆筒形状: |

0,002 毫米 |

| 均匀度,接触区域: |

0,002 毫米 |

| 矩形度,与孔相关的接触面积: |

0,002 毫米 |

| 轴向跳动,与孔相关的接触面积: |

0,002 毫米 |

| 同心跳动,与检查环相关的完整轮廓: |

0,002 毫米 |

| 同心跳动,与孔相关的金刚石涂层: |

0,003 毫米 |

| 孔径: |

公差等级 H3 |